En los generadores de energía, tanto la armadura como el estator son componentes cruciales responsables de la conversión de energía a través de la inducción electromagnética. Su falla puede provocar inestabilidad de voltaje, sobrecalentamiento o apagado total del generador . Comprender estos componentes, su función y cómo reemplazarlos correctamente es esencial para mantener la confiabilidad del generador.

Esta guía proporcionará un desglose detallado de las armaduras y los estatores , sus diferencias en los generadores de CA y CC, las causas comunes de falla y un procedimiento de reemplazo paso a paso para cada componente . También cubriremos precauciones de seguridad críticas y pruebas posteriores a la instalación para garantizar un rendimiento óptimo.

Este artículo está escrito para ingenieros eléctricos y técnicos de generadores que requieren un enfoque técnico en profundidad.

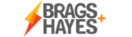

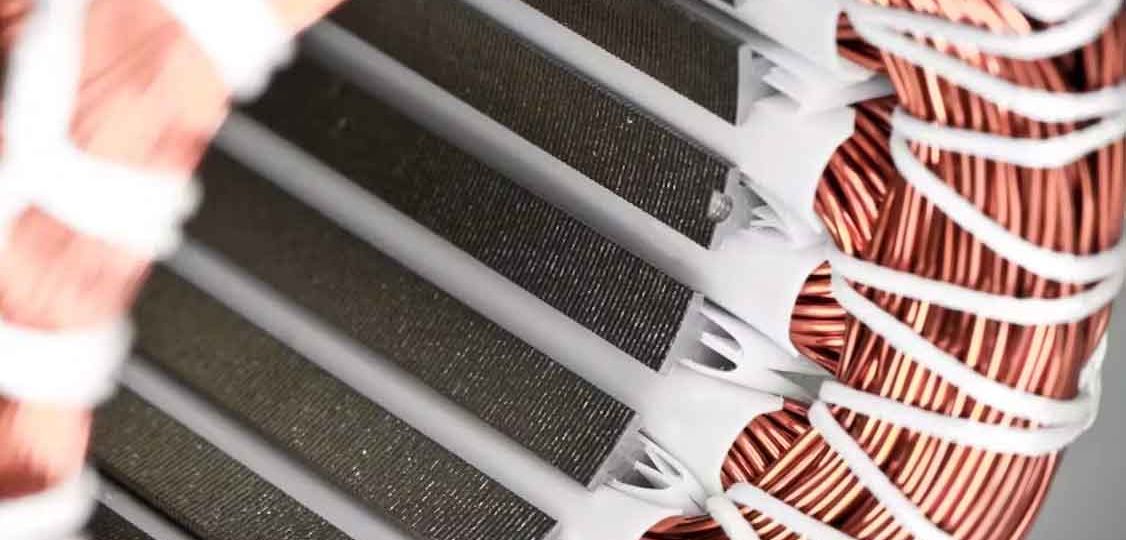

¿Qué es una armadura?

La armadura es el componente de un generador donde se produce la inducción electromagnética , generando energía eléctrica a partir del movimiento mecánico. Su función depende del tipo de generador:

- En los generadores de CC : La armadura es el componente giratorio que contiene los devanados donde se induce el voltaje.

- En los generadores de CA (alternadores) : la armadura es típicamente el estator (parte estacionaria) , mientras que el componente giratorio (rotor) contiene el campo magnético.

¿Qué es un estator?

El estator es la parte estacionaria de un generador y alberga los devanados de campo o devanados de armadura, según el tipo de generador:

- En los generadores de CC : el estator contiene los devanados de campo, que producen un campo magnético.

- En los generadores de CA : El estator contiene los devanados de la armadura, donde se induce la corriente alterna (CA).

Diferencias clave entre armaduras y estatores

| Característica | Armadura (generador de CC) | Armadura (generador de CA) | Estator (generador de CC) | Estator (generador de CA) |

| Función | Genera electricidad | Genera electricidad | Proporciona campo magnético | Alberga los devanados de la armadura |

| Movimiento | Gira | Estacionario | Estacionario | Estacionario |

| Bobinados | conductores | Bobinados conductores | Bobinados de campo | Bobinados de inducido |

| Tipo de componente | Rotor | Estator | Estator | Estator |

Causas comunes de fallas del inducido y del estator

Tanto las armaduras como los estatores son componentes críticos en los generadores de energía y su falla puede provocar una reducción de la eficiencia, inestabilidad del voltaje y avería total del generador.

Comprender los principales modos de falla mecánica, eléctrica y térmica permite a los ingenieros y técnicos diagnosticar problemas de manera temprana y tomar acciones correctivas antes de que ocurran daños catastróficos.

Fallas de armadura

1. Sobrecalentamiento

El sobrecalentamiento es una de las principales causas de falla del inducido y puede deberse a múltiples factores, entre ellos:

- Carga excesiva : cuando un generador se somete a cargas que superan su capacidad nominal, los devanados del inducido deben transportar más corriente que la diseñada. Esto genera un calentamiento por efecto Joule (I²R) , que puede degradar el aislamiento, provocar la expansión del cobre y, finalmente, provocar un cortocircuito en los devanados.

- Ventilación deficiente : los generadores necesitan un flujo de aire adecuado para disipar el calor. Si los conductos de ventilación están bloqueados por polvo, suciedad o residuos, la temperatura en el interior del generador aumenta, lo que acelera la degradación del aislamiento.

- Descomposición del aislamiento : a medida que el aislamiento envejece, se vuelve quebradizo y menos eficaz para prevenir la formación de arcos eléctricos y cortocircuitos. La descomposición del aislamiento se acelera aún más por los ciclos térmicos repetidos, en los que la temperatura sube y baja rápidamente durante las fluctuaciones de carga.

Señales de advertencia de sobrecalentamiento:

✅ Mayor resistencia del bobinado

✅ Decoloración de los devanados de cobre (aspecto oscuro o quemado)

✅ Olor a quemado cerca del generador

✅ Apagados frecuentes del generador debido a alarmas de temperatura

2. Desgaste mecánico

El desgaste mecánico es una consecuencia natural del funcionamiento prolongado del generador, pero ciertas condiciones pueden acelerar la degradación de componentes clave del inducido:

- Cojinetes : los cojinetes sostienen el eje giratorio de la armadura. Con el tiempo, pueden desgastarse debido a la fricción, la contaminación o la lubricación insuficiente. Los cojinetes desgastados pueden provocar desalineación, aumento de la vibración y ruido excesivo.

- Degradación del conmutador (generadores de CC) : en los generadores de CC , el conmutador es responsable de rectificar el voltaje de CA en una salida de CC. Con el tiempo, los segmentos del conmutador pueden picarse, desgastarse o contaminarse con depósitos de carbón de las escobillas , lo que reduce la eficiencia eléctrica y provoca chispas.

- Estrés y fatiga en los devanados : el funcionamiento continuo bajo cargas pesadas provoca estrés mecánico en los devanados, lo que puede provocar fracturas en los conductores de cobre o aflojamiento de la estructura del devanado.

Señales de advertencia de desgaste mecánico:

✅ Aumento de los niveles de vibración y ruido.

✅ Salida de voltaje irregular (especialmente en generadores de CC)

✅ Desgaste excesivo en las escobillas del conmutador

3. Cortocircuitos

Los cortocircuitos se producen cuando el aislamiento dañado permite el paso de corrientes no deseadas entre los devanados o entre el devanado y el armazón del generador. Las causas más comunes incluyen:

- Daño físico : los impactos externos, el mantenimiento inadecuado o el envejecimiento pueden comprometer el aislamiento del bobinado.

- Contaminación (aceite, humedad o polvo) : los contaminantes conductores pueden formar vías de fuga, lo que provoca fallas de fase a fase o de fase a tierra.

- Defectos de fabricación : los bobinados de mala calidad, el aislamiento aplicado incorrectamente o las conexiones flojas pueden contribuir a fallas prematuras por cortocircuito.

Señales de advertencia de cortocircuitos:

✅ Caída repentina en la salida de voltaje del generador

✅ Olor a quemado y calentamiento localizado en bobinados

✅ Disparo de disyuntores o relés de protección

4. Vibración y desalineación

La vibración es una preocupación importante para la maquinaria rotatoria y, en los generadores, la vibración excesiva puede reducir significativamente la vida útil de la armadura:

- Rotores desequilibrados : si la armadura no está correctamente equilibrada, las fuerzas centrífugas pueden provocar un desgaste desigual y tensión en los cojinetes y los devanados.

- Desalineación del eje : si el eje no está alineado con el motor principal (motor o turbina), puede provocar fuerzas de flexión excesivas en la armadura, lo que provoca fatiga del eje y deformación del bobinado .

- Bobinados sueltos : la vibración repetida puede aflojar los bobinados, provocando que se desplacen y provoquen un posible cortocircuito.

Señales de advertencia de problemas de vibración:

✅ Ruidos inusuales o zumbidos

✅ Falla prematura del rodamiento

✅ Bobinados sueltos o rotos al inspeccionarlos

Fallas del estator

1. Avería del aislamiento

Los devanados del estator están protegidos por un aislamiento para evitar cortocircuitos eléctricos y corrientes de fuga. La falla del aislamiento es un problema grave que puede provocar una falla total del generador. Las causas más comunes incluyen:

- Estrés por sobretensión : los generadores sometidos a frecuentes picos de tensión o armónicos pueden experimentar una ruptura dieléctrica en el material de aislamiento.

- Sobrecalentamiento : la temperatura excesiva debilita el aislamiento con el tiempo, volviéndolo quebradizo y propenso a agrietarse.

- Entrada de humedad : los estatores que funcionan en entornos húmedos o expuestos al agua pueden sufrir degradación del aislamiento debido a la absorción de humedad.

Señales de advertencia de avería del aislamiento:

✅ Disminución de la resistencia de aislamiento (se puede medir con un megóhmetro )

✅ Fuga eléctrica a tierra

✅ Calentamiento excesivo en el núcleo del estator

2. Cortocircuitos o aperturas en bobinas

Las fallas en el devanado del estator pueden ocurrir de dos formas:

- Cortocircuitos en los devanados : si falla el aislamiento entre las bobinas, la corriente pasará por alto parte del devanado, lo que generará campos magnéticos desequilibrados y un calentamiento excesivo.

- Bobinados abiertos : una interrupción en un circuito de bobinado puede impedir que el generador produzca el voltaje de salida completo, lo que genera un funcionamiento inestable.

Estos problemas pueden surgir debido al estrés mecánico, la degradación térmica o un mantenimiento inadecuado .

Señales de advertencia de cortocircuitos o aperturas:

✅ Desequilibrio de tensión entre fases

✅ Salida del generador inestable o reducida

✅ Aislamiento de bobinado quemado o dañado

3. Debilitamiento del campo magnético

En un generador de CA, la fuerza del campo magnético dentro del estator es crucial para mantener una salida de voltaje y una eficiencia adecuadas . Con el tiempo, la capacidad del estator para mantener un campo magnético fuerte puede disminuir debido a:

- Envejecimiento de los devanados de campo : los devanados de cobre se deterioran con el tiempo, lo que genera una pérdida gradual de la corriente magnetizante.

- Sobrecalentamiento y ciclos térmicos : la expansión y contracción repetidas de los devanados debido a las fluctuaciones de temperatura pueden crear microfisuras en el aislamiento, lo que reduce la eficiencia.

- Laminaciones del núcleo sueltas : si el núcleo de acero laminado del estator se afloja, puede provocar pérdidas por corrientes de Foucault, lo que reduce la eficiencia general del generador.

Señales de advertencia de debilitamiento del campo magnético:

✅ Caída gradual de tensión incluso bajo cargas normales

✅ Mayor demanda de corriente de excitación

✅ Zumbido audible proveniente del núcleo del estator

Medidas preventivas para evitar fallas en el inducido y el estator

El mantenimiento preventivo es fundamental para garantizar la confiabilidad, la eficiencia y la longevidad de la armadura y el estator de un generador. Un enfoque proactivo puede minimizar el tiempo de inactividad no planificado , reducir los costos de reparación y extender la vida útil de estos componentes esenciales. A continuación, se incluye un desglose detallado de cada medida preventiva y su importancia.

1. Realice pruebas periódicas de resistencia de aislamiento

Por qué es importante

El sistema de aislamiento de los devanados del inducido y del estator evita fugas eléctricas, cortocircuitos y fallos prematuros. Con el tiempo, el aislamiento puede degradarse debido a factores como el estrés térmico, la absorción de humedad, la contaminación y el envejecimiento .

Se utiliza un megóhmetro (probador de resistencia de aislamiento) para evaluar la integridad del aislamiento aplicando un alto voltaje de CC (normalmente de 500 V a 5 kV) y midiendo la resistencia. Los valores bajos de resistencia indican deterioro, contaminación o presencia de humedad.

Procedimiento de prueba

- Asegúrese de que el generador esté fuera de línea y desconectado de la energía.

- Limpie las superficies de bobinado para eliminar el polvo, el aceite y la humedad.

- Utilice un megóhmetro para aplicar el voltaje de prueba apropiado (consulte las especificaciones del fabricante).

- Mida la resistencia y compárela con los valores de referencia. Una lectura inferior a 1 megaohmio por kV de tensión nominal es una señal de advertencia.

- Realice una prueba del índice de polarización (PI) : esto implica tomar lecturas al minuto y al minuto 10. Un índice PI por debajo de 2,0 sugiere degradación del aislamiento.

Intervalos de prueba recomendados

✅ Trimestral para generadores industriales

✅ Anualmente para generadores de reserva

✅ Antes y después de largos periodos de almacenamiento o inactividad

2. Asegúrese de que haya una refrigeración y ventilación adecuadas

Por qué es importante

El exceso de calor es una de las principales causas de fallas del aislamiento, expansión del conductor y degradación del devanado . El sobrecalentamiento puede ser resultado de vías de aire bloqueadas, ventiladores de refrigeración inadecuados o temperaturas ambientales altas .

Mejores prácticas

- Mantenga limpias las aberturas de ventilación: la acumulación de polvo restringe el flujo de aire, lo que genera puntos calientes .

- Verifique el funcionamiento del ventilador de enfriamiento : los ventiladores desgastados o desalineados reducen la eficiencia de enfriamiento.

- Inspeccione los intercambiadores de calor y radiadores de los generadores refrigerados por líquido para detectar obstrucciones o fugas .

- Asegúrese de que la temperatura ambiente esté dentro de los límites operativos : los generadores que funcionan en espacios cálidos o confinados pueden requerir medidas de enfriamiento adicionales.

- Supervise las temperaturas del devanado con RTD (detectores de temperatura de resistencia) incorporados : las lecturas altas indican problemas potenciales.

3. Controle los niveles de vibración y realice comprobaciones de alineación de ejes

Por qué es importante

La vibración excesiva puede provocar daños en los cojinetes, desalineación, aflojamiento de los devanados y fatiga estructural tanto en el inducido como en el estator. La desalineación entre el generador y su motor primario (motor o turbina) genera una tensión mecánica innecesaria , lo que provoca un desgaste prematuro.

Mejores prácticas

- Utilice un analizador de vibraciones para medir el desplazamiento, la velocidad y la aceleración.

- Las lecturas superiores a 0,15 pulgadas por segundo (IPS) RMS pueden indicar un problema.

- Realice comprobaciones de alineación del eje láser para garantizar que el generador y el motor principal estén perfectamente alineados.

- Inspeccione y reemplace los cojinetes desgastados ; escuche si hay ruidos anormales y verifique si hay juego excesivo en el eje.

- Apriete los pernos de montaje : los pernos flojos pueden provocar cambios de posición y un aumento de la vibración.

- Utilice soportes amortiguadores o amortiguadores para instalaciones sujetas a frecuentes tensiones mecánicas.

Intervalos de prueba recomendados

✅ Análisis de vibraciones mensual para generadores en funcionamiento continuo

✅ Durante cada parada de mantenimiento de los generadores de reserva

4. Utilice lubricantes de alta calidad para los cojinetes para reducir el desgaste mecánico

Por qué es importante

Los cojinetes son fundamentales para que la armadura gire con suavidad. La lubricación deficiente, la contaminación y la sobrecarga pueden provocar una falla prematura de los cojinetes, lo que provoca desalineación del eje, ruido excesivo y sobrecalentamiento .

Mejores prácticas

- Utilice lubricantes recomendados por el fabricante: cada rodamiento requiere formulaciones de grasa específicas (por ejemplo, a base de litio, poliurea o grasa sintética).

- Aplique la cantidad correcta de lubricación : tanto la lubricación insuficiente como la lubricación excesiva pueden provocar fallas.

- El engrase excesivo puede provocar una alta presión interna, un aumento del calor y la migración de grasa a los devanados .

- Inspeccione los cojinetes para detectar desgaste : busque picaduras, decoloración o juego excesivo .

- Implemente un programa de lubricación programado : siga las pautas del fabricante para los intervalos de reengrase.

Pautas de frecuencia de lubricación

✅ Cada 3 a 6 meses para generadores que funcionan de forma continua

✅ Cada 12 meses para generadores en servicio de reserva

5. Mantenga el generador limpio y protéjalo de la entrada de polvo, aceite y humedad.

Por qué es importante

Los contaminantes como el polvo, la neblina de aceite, la sal y la humedad pueden afectar gravemente el rendimiento del generador al provocar degradación del aislamiento, fugas eléctricas y corrosión .

Mejores prácticas

- Utilice filtros de aire y envolventes : los generadores que funcionan en entornos polvorientos deben tener sistemas de ventilación sellados .

- Inspeccione y limpie periódicamente los devanados ; utilice aire comprimido seco (a presión moderada) para eliminar el polvo.

- Mantenga las fugas de aceite bajo control : la entrada de aceite puede dañar el aislamiento y atraer polvo.

- Controle los niveles de humedad : instale calentadores de ambiente dentro de la carcasa del generador para evitar la condensación cuando el generador esté inactivo.

- Aplique recubrimientos protectores a los devanados : los barnices anticorrosivos y resistentes a la humedad pueden mejorar la vida útil del aislamiento.

Intervalos de limpieza recomendados

✅ Cada 3 meses para generadores industriales

✅ Antes y después de largos periodos de almacenamiento

6. Realice escaneos de imágenes térmicas para detectar componentes sobrecalentados antes de que fallen

Por qué es importante

La termografía es una herramienta de diagnóstico no invasiva que ayuda a identificar puntos calientes, conexiones sueltas, circuitos sobrecargados y degradación del aislamiento antes de que provoquen fallas críticas.

Mejores prácticas

- Utilice una cámara infrarroja (IR) para escanear los devanados, cojinetes y terminales del generador.

- Compare las firmas de calor con las lecturas de referencia: cualquier aumento anormal en la temperatura sugiere un problema.

- Verifique si hay un calentamiento desigual en los devanados del estator , lo que puede indicar una carga desequilibrada o una fase defectuosa .

- Supervise la eficiencia del sistema de enfriamiento : los escaneos térmicos pueden revelar áreas donde el flujo de aire está restringido.

- Integrar inspecciones térmicas en los programas de mantenimiento de rutina .

Frecuencia recomendada de inspección térmica

✅ Trimestral para generadores en funcionamiento continuo

✅ Anualmente para generadores de reserva

Guía paso a paso para reemplazar una armadura o un estator en un generador de energía

Herramientas y equipos necesarios

- Multímetro (para pruebas de voltaje y resistencia)

- Comprobador de aislamiento (megóhmetro)

- Llave dinamométrica

- Extractor de cojinetes

- Juego de llaves Allen y vasos

- Disolventes y trapos de limpieza

- Guantes protectores y gafas de seguridad.

Paso 1: Precauciones de seguridad y apagado del generador

- Desconecte el generador de la corriente eléctrica . Asegúrese de que no haya corriente activa presente.

- Deje que el generador se enfríe . Si se utilizó recientemente, espere al menos 30 minutos.

- Procedimientos de bloqueo y etiquetado (LOTO) : evite el arranque accidental según las pautas de OSHA.

- Conecte el generador a tierra : coloque una correa de conexión a tierra para descargar la electricidad estática.

- Reemplazo de una armadura (generadores de CC)

Paso 2: Extracción de la armadura dañada

- Retire la carcasa del generador : utilice las herramientas adecuadas para acceder a los componentes internos.

- Desconecte las conexiones eléctricas – Etiquete los terminales para una correcta reinstalación.

- Extraiga las escobillas del conmutador . Si corresponde, asegúrese de no dañar los portaescobillas.

- Retire los cojinetes y los protectores de los extremos : utilice un extractor para evitar daños innecesarios.

- Desatornille y deslice hacia afuera la armadura . Manipule con cuidado para evitar dañar el bobinado.

Paso 3: Instalación de la nueva armadura

- Inspeccione la armadura de reemplazo : asegúrese de que no tenga defectos ni daños durante el envío.

- Lubricar e instalar cojinetes nuevos : garantizar un funcionamiento suave y una buena alineación.

- Inserte la nueva armadura con cuidado : evite forzar los devanados en su posición.

- Vuelva a instalar las escobillas del conmutador : asegúrese de que la alineación y la presión sean adecuadas.

- Conexiones eléctricas seguras : vuelva a conectar todos los terminales según el diagrama de cableado.

Reemplazo de un estator (generadores de CA)

Paso 2: Extracción del estator dañado

- Retire la carcasa del generador : acceda al estator desatornillando la carcasa exterior.

- Desconecte los devanados del estator . Etiquete los cables para evitar conexiones incorrectas.

- Retire el conjunto del rotor : esto puede requerir un polipasto para generadores grandes.

- Desatornille y extraiga el estator . Deslícelo con cuidado hacia afuera para evitar dañar los devanados.

Paso 3: Instalación del nuevo estator

- Compruebe si el estator de repuesto tiene defectos : busque daños visibles.

- Alinee y monte el estator – Asegúrelo con los valores de torque correctos.

- Vuelva a instalar el conjunto del rotor : asegúrese de que el espacio de aire esté correctamente alineado.

- Vuelva a conectar los devanados del estator : haga coincidir la configuración de cable correcta.

Paso 4: Pruebas posteriores a la instalación

- Verifique la continuidad y la resistencia de aislamiento : utilice un multímetro y un megóhmetro .

- Verificar la alineación rotor-estator – Girar manualmente antes del arranque.

- Monitorear la salida de voltaje del generador : probar con una carga controlada.

- Verifique los niveles de temperatura y vibración : asegúrese de que no haya un funcionamiento anormal.

Encuentra aquí tus repuestos para grupos electrógenos y cómpralos online. Fácil, rápido y con descuento

Consideraciones finales

- Utilice piezas de repuesto aprobadas por el OEM para mayor durabilidad y rendimiento.

- Mantenga la alineación adecuada para evitar vibraciones y sobrecalentamiento.

- Realice pruebas de aislamiento periódicas para detectar signos tempranos de falla.

- Supervise el rendimiento del generador bajo diferentes cargas para garantizar la confiabilidad.

Reemplazar una armadura o un estator en un generador de energía es una tarea de mantenimiento compleja pero esencial para garantizar la confiabilidad de la energía. Comprender sus funciones, los modos de falla comunes y las técnicas de reemplazo adecuadas ayudará a los ingenieros y técnicos eléctricos a prolongar la vida útil del generador y evitar fallas costosas .

El mantenimiento preventivo regular, el monitoreo térmico y las pruebas eléctricas son clave para detectar problemas potenciales de manera temprana y garantizar una generación de energía ininterrumpida.