La corrosión representa una grave amenaza para la longevidad y funcionalidad de los equipos de generación de energía. Esta amenaza es cruda y peligrosamente real para los generadores de energía marinos o no marinos expuestos al salitre.

En este artículo, profundizaremos en las complejidades de la corrosión en equipos de generación de energía, examinando los factores causales, escenarios de la vida real en los que los equipos son susceptibles a la corrosión y métodos para prevenirla. El objetivo es brindar una guía integral para el mantenimiento óptimo de su equipo generador de energía cuando el equipo está operando en situaciones donde es susceptible a la corrosión.

La corrosión es un proceso químico complejo que ocurre cuando los materiales, particularmente los metales, interactúan con su entorno. En el ámbito de la generación de energía, comprender la corrosión en los generadores de energía es imperativo para garantizar la longevidad y confiabilidad de estos activos críticos.

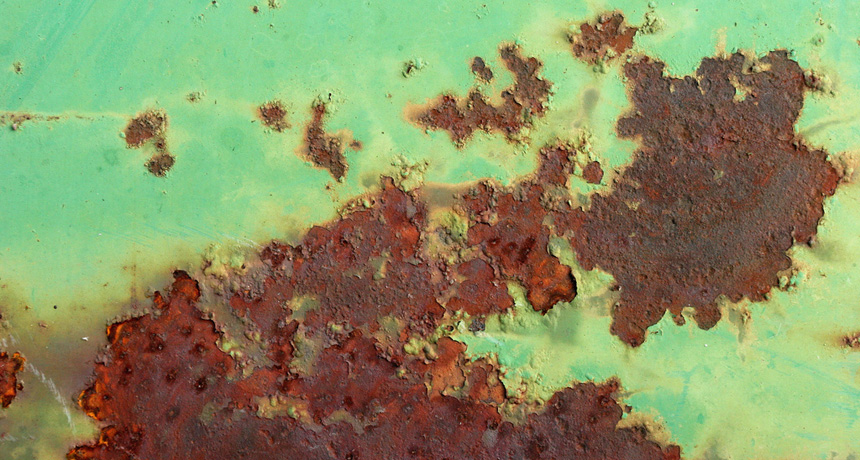

En esencia, la corrosión implica el deterioro de los materiales debido a reacciones electroquímicas, a menudo aceleradas por factores como la humedad, las sales y los contaminantes. En el contexto de los generadores de energía, estas reacciones se manifiestan como una degradación gradual de la integridad estructural, lo que potencialmente compromete el rendimiento y la seguridad.

La corrosión en los generadores de energía es un desafío multifacético. Varios componentes, incluidos los álabes de las turbinas, los intercambiadores de calor y los condensadores, son susceptibles a las fuerzas corrosivas. El ambiente hostil dentro de los sistemas de generación de energía, caracterizado por altas temperaturas, diferenciales de presión y variaciones químicas, exacerba el proceso de corrosión.

Para comprender las complejidades de la corrosión en los generadores de energía es necesario profundizar en los mecanismos electroquímicos. Las reacciones anódicas y catódicas, junto con la presencia de electrolitos, contribuyen al entorno de corrosión. La formación de subproductos corrosivos, como óxido y óxidos, acelera aún más la degradación del material.

Causas de la corrosión

El complejo proceso de corrosión implica varios factores contribuyentes y distintas etapas.

En esencia, la corrosión es una reacción electroquímica en la que el metal reacciona con un electrolito para formar un compuesto más estable, como un óxido, hidróxido o sal. Es esencialmente el proceso natural mediante el cual los metales vuelven a su estado mineral sin refinar. La propensión de un metal específico a corroerse depende esencialmente de sus propiedades químicas inherentes.

Un factor importante que causa la corrosión en los generadores de energía es su exposición a extremos ambientales. Por ejemplo, el aire cargado de sal en las zonas costeras es conocido por acelerar el proceso de corrosión. Los contaminantes en el agua, especialmente cuando el agua actúa como electrolito, pueden exacerbar aún más el proceso de corrosión.

Otros factores incluyen la temperatura, que puede aumentar la velocidad de ciertas reacciones corrosivas y el contacto con diferentes metales. En los generadores de energía, esto es común cuando se utilizan diferentes tipos de metales en la construcción, creando una celda galvánica que promueve la corrosión.

Los caudales de fluido pueden tener un impacto significativo, ya que el agua estancada o de movimiento lento puede provocar cambios de concentración localizados en los agentes corrosivos, lo que a menudo conduce a picaduras, una forma de corrosión altamente localizada.

Además, el diseño y funcionamiento de los generadores de energía pueden fomentar inadvertidamente la corrosión. Un ejemplo es el de las superficies internas que no se limpian adecuadamente para eliminar escombros y contaminantes durante la construcción, lo que crea sitios propensos a la corrosión.

Finalmente, factores como la actividad microbiana, específicamente las bacterias que producen sulfuros, pueden inducir la corrosión.

Para detener la corrosión en los generadores de energía es necesario comprender estas causas subyacentes y tomar las medidas adecuadas, como la selección adecuada de materiales, modificaciones de diseño, revestimientos protectores e inhibidores de corrosión. La implementación de estrategias de gestión de la corrosión es invaluable para optimizar la longevidad y la eficiencia de los generadores de energía y evitar costos innecesarios de reparación y reemplazo.

Impactos de la corrosión en los generadores de energía

Los impactos perjudiciales de la corrosión en los generadores de energía son de gran alcance y pueden influir significativamente en su eficiencia, rendimiento y vida útil. La corrosión en los generadores de energía se manifiesta esencialmente como una degradación progresiva del material que compone los componentes del generador. La serie de pérdidas materiales resulta posteriormente en el deterioro de la maquinaria, afectando su esperanza de vida general y su confiabilidad operativa.

Un impacto principal es la reducción del espesor de los componentes. Este adelgazamiento puede provocar fugas, roturas y fallas estructurales generales, que pueden ser catastróficas, especialmente en los componentes críticos que soportan cargas. Por ejemplo, la corrosión en el sistema de refrigeración del generador puede provocar fugas de refrigerante, lo que provoca sobrecalentamiento y posibles fallos del sistema.

Otro impacto significativo es la aparición de grandes pérdidas sistémicas debido a interrupciones no planificadas, averías y paradas de equipos. Las operaciones pueden suspenderse para realizar mantenimiento correctivo o, peor aún, reemplazarse por completo. Las implicaciones financieras de estos paros son a menudo sustanciales.

La conductividad eléctrica es otra área donde la corrosión en los generadores de energía puede causar estragos. Las conexiones corroídas pueden provocar una resistencia de contacto elevada, lo que resulta en un flujo de corriente inadecuado, sobrecalentamiento, formación de arcos o riesgos de incendio.

Quizás uno de los efectos más insidiosos de la corrosión en los generadores de energía sea la llamada “corrosión por picaduras”, una forma localizada de corrosión. Estas formaciones de picaduras pueden conducir a áreas de concentración de tensiones que son más propensas a fracturarse bajo tensiones mecánicas.

Además, la corrosión puede afectar directamente el rendimiento del generador de energía. Los depósitos formados debido a la corrosión, por ejemplo en los sistemas de combustible o de refrigeración, pueden dificultar la transferencia eficiente de calor dentro de los sistemas. Esta suciedad conduce a un funcionamiento ineficiente, mayores costos de energía y una menor vida útil funcional.

La corrosión en los generadores de energía no es una preocupación menor, sino un problema crítico que puede provocar fallas operativas y sistémicas graves, amenazando la confiabilidad y eficiencia de los generadores de energía. Comprender los impactos sustanciales de la corrosión puede justificar la necesidad de estrategias integradas de manejo de la corrosión para prolongar la funcionalidad y capacidad de servicio de los generadores de energía.

Tipos de corrosión en generadores de energía

Corrosión en generadores de energía marinos

La corrosión en los generadores de energía presenta un desafío desfavorable y costoso para muchas industrias, pero es el sector marino el que se enfrenta particularmente a la peor parte de este fenómeno destructivo. El problema es especialmente prominente en los generadores de energía marinos debido a su exposición constante a condiciones duras y corrosivas.

Principalmente, los generadores de energía marinos están expuestos regularmente al agua salada, un potente electrolito que cataliza la corrosión. Cuando los componentes metálicos de los generadores de energía entran en contacto con agua salada, se desencadena una reacción electroquímica que, en última instancia, conduce a un deterioro sustancial de estos componentes.

Un factor adicional que agrava la corrosión en los generadores de energía marinos en ambientes marinos son los altos niveles de humedad. Esta humedad excesiva puede fomentar un entorno que fomente el proceso de corrosión, lo que a menudo se denomina “óxido”, el signo visible de la corrosión. Por tanto, en tales condiciones, un mantenimiento estricto y regular se convierte en más que una necesidad.

Como consecuencia de la corrosión, estos generadores de energía marinos enfrentan varios efectos potencialmente perjudiciales. La eficacia de la producción de energía puede verse notablemente comprometida y, en casos graves, provocar el mal funcionamiento total del generador. Además, la depreciación de la confiabilidad y, en consecuencia, de la eficiencia, significa un aumento de los gastos financieros debido a controles de mantenimiento y reemplazos de componentes más frecuentes.

Es motivo de gran preocupación la falla abrupta de un generador en el mar, lo que puede plantear graves riesgos para la seguridad. La pérdida brusca de energía en entornos marinos extremos puede provocar situaciones desastrosas, poniendo en peligro vidas y equipos.

Para evitar los impactos adversos de la corrosión en los generadores de energía marinos, especialmente en aplicaciones marinas, es crucial implementar estrategias anticorrosión integrales. Estos podrían incluir inspección y mantenimiento periódicos, instalación de ánodos de sacrificio y revestimientos protectores que eviten que las piezas metálicas entren en el entorno marino.

La corrosión en los generadores de energía marinos puede socavar la seguridad y el buen funcionamiento de las actividades marinas. Por lo tanto, comprender los factores que contribuyen a la corrosión e implementar un plan de mantenimiento rutinario proactivo puede defender sustancialmente contra la corrosión y prolongar la vida útil de los generadores de energía marinos.

Corrosión en generadores de energía no marinos

Si bien la corrosión en los generadores de energía se asocia típicamente con ambientes marinos, los generadores de energía no marinos tampoco son inmunes a ella. Es fundamental tener en cuenta que, si bien la corrosión puede manifestarse de manera algo diferente, los impactos siguen siendo perjudiciales para este tipo de generadores.

La corrosión en los generadores de energía puede ocurrir en diversos entornos no marinos, determinada predominantemente por el tipo de atmósfera a la que están sujetos los generadores. Por ejemplo, los generadores de energía instalados en entornos industriales donde están expuestos a gases corrosivos pueden acelerar significativamente la corrosión. De manera similar, los generadores ubicados en áreas con alta contaminación del aire o cerca de la costa donde hay una gran cantidad de salitre en el aire son igualmente propensos a una corrosión acelerada.

El “cuándo” de la corrosión en los generadores de energía en un entorno no marino depende de varios factores. La velocidad de corrosión puede verse influenciada por la calidad del mantenimiento, los materiales utilizados para la construcción, la proximidad a sustancias corrosivas y parámetros ambientales como la temperatura y la humedad.

Si bien la corrosión en los generadores de energía ocurre universalmente, ser consciente de circunstancias específicas en entornos no marinos puede ayudar a implementar medidas preventivas y de protección efectivas para mantener la confiabilidad y longevidad de los generadores.

Medidas Integrales para Prevenir la Corrosión

Integrar medidas integrales contra la corrosión en los generadores de energía puede ser un enfoque gratificante y con visión de futuro para mantener su rendimiento y longevidad óptimos. Tanto los generadores de energía marinos como los no marinos pueden beneficiarse significativamente de las técnicas de prevención proactiva, ahorrando efectivamente costos operativos y de reemplazo con el tiempo.

Recubrimientos protectores: Una principal línea de defensa contra la corrosión en los generadores de energía es el uso de revestimientos protectores de alta calidad y de grado industrial. Estos recubrimientos, que van desde recubrimientos epoxi hasta ricos en zinc, crean una barrera que resiste el electrolito corrosivo y bloquea el proceso de corrosión electroquímica.

Protección catódica: La protección catódica es un método ampliamente utilizado que detiene el proceso de corrosión transformando todas las superficies metálicas en cátodos de una celda electroquímica. Dos técnicas populares incluyen el uso de ánodos de sacrificio o sistemas de corriente impresa.

Control de humedad: La deshumidificación o el control de la humedad son notablemente eficaces para prevenir la corrosión, especialmente en generadores de energía no marinos. Manteniendo una humedad relativa inferior al 60%, el proceso de corrosión se puede inhibir drásticamente.

Mantenimiento e inspección de rutina: No se puede subestimar el mantenimiento y las inspecciones regulares. La limpieza periódica de las piezas accesibles para eliminar depósitos de sal o contaminantes, junto con revisiones de rutina para detectar signos tempranos de corrosión, son fundamentales para gestionar de forma proactiva la corrosión en los generadores de energía. (Ver más abajo para más detalles)

Sellado y aislamiento: Proteja las áreas sensibles mediante el uso de sellos y aisladores, y guarde los generadores de energía en un recinto protector siempre que sea posible para protegerlos de la exposición a sustancias corrosivas.

Mitigar la corrosión en los generadores de energía implica una combinación de selección adecuada de materiales, mantenimiento diligente, uso eficaz de revestimientos protectores y aplicación de estrategias avanzadas como la protección catódica. Comprender el entorno en el que opera el generador, ya sea marino o no marino, también es vital para desarrollar una estrategia de prevención de la corrosión hecha a medida.

Mantenimiento de rutina

El mantenimiento rutinario diligente y detallado abarca una de las principales estrategias contra la corrosión en los generadores de energía. Ya sea en entornos marinos o no marinos, el mantenimiento constante de estas unidades de generación de energía puede minimizar drásticamente el impacto corrosivo, extendiendo la longevidad y confiabilidad del equipo.

Inspección visual: Una parte sencilla pero importante del mantenimiento de rutina es realizar inspecciones visuales periódicas. Busque decoloración, picaduras o descamación en la superficie del generador. Estos signos suelen indicar la aparición de corrosión.

Limpieza: La limpieza periódica, especialmente en entornos marinos, es vital. Lo ideal es limpiar los generadores de energía para eliminar los depósitos de sal, el polvo o cualquier contaminante. Esta tarea se vuelve crítica para los generadores de energía no marinos expuestos a altos niveles de contaminación o cerca de áreas costeras con alto salitre atmosférico.

Inhibidores de corrosión: La aplicación de inhibidores de corrosión, sustancias que ralentizan o previenen la corrosión en los generadores de energía, debe formar parte del mantenimiento habitual. Estos inhibidores forman una película protectora sobre la superficie del metal, deteniendo una mayor progresión de la corrosión.

Inspección periódica del revestimiento: Inspeccione la integridad de las capas protectoras de forma rutinaria. Cualquier astilla o arañazo en el revestimiento expone el metal subyacente a la corrosión. La reparación rápida de esas áreas comprometidas garantiza la eficacia del recubrimiento.

Reemplazo de piezas: El mantenimiento de rutina también debe incluir controles de piezas que ya hayan sufrido corrosión. El reemplazo de piezas corroídas ayuda a mantener la integridad estructural general y la funcionalidad del generador de energía.

Control ambiental: Para los generadores de interior no marinos, mantener un entorno controlado puede resultar beneficioso. Garantizar una ventilación eficaz y una humedad baja puede impedir la corrosión en los generadores de energía.

Pruebas funcionales: Las pruebas funcionales periódicas de los componentes también constituyen rutinas de mantenimiento cruciales. El funcionamiento regular ayuda a identificar problemas potenciales de manera temprana y permite tomar medidas correctivas oportunas.

El papel del mantenimiento rutinario detallado y proactivo para prevenir la corrosión en los generadores de energía es invaluable. Podría decirse que un plan de mantenimiento regular y bien elaborado es posiblemente la estrategia más eficaz para prolongar la vida útil de los generadores de energía, garantizando que sigan funcionando de manera eficiente y confiable.

Inhibidores de corrosión

Los inhibidores de corrosión desempeñan un papel integral y altamente eficaz en la mitigación de la corrosión en los generadores de energía. These distinctive substances restrict the chemical reactions that instigate corrosion, displaying the prowess to substantially prolong the lifespan of both marine and non-marine power generators.

En esencia, los inhibidores de corrosión actúan formando una capa pasiva sobre las superficies metálicas expuestas. Esta película protectora sirve como una barrera sustancial, protegiendo del ambiente electrolítico que cataliza el proceso de corrosión.

En términos generales, existen tres tipos de inhibidores de corrosión: anódicos, catódicos y de tipo mixto.

Inhibidores anódicos funcionan haciendo que la superficie del metal sea más anódica, a menudo promoviendo la formación de una capa protectora de óxido.

Inhibidores catódicos ralentizan la reacción catódica, protegiendo indirectamente el metal contra la corrosión.

Inhibidores de tipo mixto funcionan inhibiendo las reacciones anódica y catódica.

Su aplicación es práctica y factible. Rociar o aplicar con brocha los inhibidores sobre la superficie del generador de forma rutinaria forma parte del mantenimiento regular y puede reducir enormemente la tasa de corrosión en los generadores de energía.

Sin embargo, su empleo requiere discreción experta. La elección de un inhibidor adecuado depende de varios factores: la naturaleza del metal, el entorno operativo y las condiciones a las que está expuesto el generador.

Además, cabe destacar que los inhibidores empleados deben ser respetuosos con el medio ambiente, especialmente para los generadores de energía marinos. La persistente preocupación por la contaminación marina requiere la selección de inhibidores que no dañen el ecosistema marino.

En ambientes marinos, donde la exposición constante al agua salada acelera considerablemente la corrosión, los inhibidores pueden prevenir de manera crucial los daños corrosivos. De manera similar, en entornos no marinos, los inhibidores de corrosión pueden frenar significativamente la progresión encubierta y a menudo inadvertida de la corrosión.

El uso prudente de inhibidores de corrosión es una estrategia eficaz para frenar la corrosión en los generadores de energía. Su implicación rutinaria como parte de un plan de mantenimiento integral puede mantener significativamente la integridad estructural de los generadores de energía, mejorando su rendimiento, eficiencia y vida útil.

El papel de los deshumidificadores en la prevención de la corrosión

En el manejo de la corrosión en generadores de energía, particularmente aquellos en entornos no marinos, los deshumidificadores desempeñan un papel fundamental, que a menudo se pasa por alto. Este método innovador funciona principalmente reduciendo el nivel de humedad ambiental alrededor del generador, lo que reduce el proceso electroquímico que facilita la corrosión.

El principio detrás del uso de deshumidificadores está ligado a la comprensión fundamental de la corrosión. Para que se produzca corrosión, se requiere un electrolito, como agua, para formar un camino conductor entre el ánodo y el cátodo en el componente metálico. Al disminuir el nivel de humedad en el entorno del generador, los deshumidificadores reducen efectivamente la cantidad de vapor de agua disponible que puede condensarse en la unidad, dificultando la reacción electroquímica que causa la corrosión.

Para cuantificarlo, cuando la humedad relativa cae por debajo del 60%, la tasa de corrosión en los generadores de energía tiende a disminuir significativamente. Para obtener resultados óptimos, el objetivo debe ser mantener la humedad relativa entre el 40 y el 50 %. Un deshumidificador hace posible lograr esto, proporcionando un medio rentable y eficiente para combatir la corrosión, extendiendo la vida útil de la maquinaria.

Además, los deshumidificadores son activos invaluables para los generadores ubicados en espacios cerrados, como contenedores de envío o salas de generadores donde el flujo de aire puede estar restringido y el potencial de condensación es alto. Es fundamental que estos espacios estén adecuadamente secos para evitar tiempos de inactividad innecesarios y perjudiciales debido a fallas relacionadas con la corrosión.

Sin embargo, el simple uso de un deshumidificador no debería eclipsar la importancia de otras estrategias de mitigación. Debería funcionar en conjunto con inspecciones mecánicas periódicas, selección adecuada de materiales, recubrimientos protectores adecuados y rutinas de limpieza consistentes.

Los deshumidificadores pueden añadir una capa decisiva de protección a los generadores de energía no marinos, protegiéndolos de los efectos perjudiciales de la corrosión. Al mantener la humedad bajo control, los deshumidificadores desempeñan un papel formidable en la lucha contra la corrosión en los generadores de energía, asegurando que el equipo funcione con la máxima eficiencia y con una mayor longevidad operativa.

Comprender las causas detalladas de la corrosión en los generadores de energía es imperativo para los ingenieros y equipos de mantenimiento. La implementación de medidas preventivas se vuelve primordial para mitigar el impacto generalizado de la corrosión y mantener la integridad de la infraestructura de generación de energía.

We hope that this article has been useful to you to contribute to the proper maintenance of your energy generation infrastructure.

No dude en solicitar más información o asistencia sobre cómo prevenir la corrosión en equipos de generación de energía. Contáctanos al número de teléfono +1.954.657.7777, o escríbenos a info@bnhgenerators.com, y con gusto te ayudaremos.